一、课程概述

机械制造基础是高等学校工科机械类专业必修的一门专业技术基础课。课程设置的目的是让学习者在机械制造技术方面奠定基础知识和基本技能,并为学习其他有关课程及以后从事机械设计和加工制造工作打下必要的基础。本课程注重基本理论知识的深入学习,强调培养运用基础理论知识解决生产实际中问题的能力,兼顾新技术、新工艺及其发展方向的介绍。

课程设置以金属切削理论为基础,以机械加工装备( 金属切削机床、 切削刀具、机床夹具)为抓手,以机械加工方法和制造工艺为主线,以机械加工质量为目标,使学习者深入了解和掌握机械装制造的基本理论和基本技术,同时注重培养学生的实践能力。 通过本课程的学习, 学习者 可以对制造过程有一个总体的、全貌的了解与把握;掌握机械加工的基本知识和金属切削过程的基本规律;能选择加工方法与机床、刀具、夹具及加工参数;具备制订工艺规程和设计机床夹具的能力;掌握机械加工精度和表面质量的基本理论和基本知识,初步具备分析解决现场工艺问题的能力;了解当今先进制造技术的发展概况。

本课程 充分利用信息技术的优势,理论讲解将教师、文字、图表、视频有机 融为一体。课程设置了课堂教学视频、教学讨论、网上练习题和结课测验题,将机械制造技术的知识和技能进行有机联系和融合。课堂教学视频中包含基础理论教学、动画视频演示、生产现场录像、典型先进制造技术录像,让学习者真正掌握零件(或产品)制造的各个环节所需要的知识和技能,实现理论和实践的真正有机结合。

《 机械制造基础》课程教学团队致力于教学研究,教学团队8名教师,教授2人,副教授5人,其中博士5人,2人具有海外留学经历,为丰富授课内容、开拓学生视野奠定了雄厚基础。教学团队出版《工程材料及成形工艺基础》、《机械制造技术》、《机械制造基础》等教材获教育部普通高等教育“十二五”、“十三五”规划教材;获江苏省教学成果二等奖、校教学成果多项。

本课程教学具有鲜明特色,具有丰富教学经验的教师及优秀青年教师授课和辅导外,还在教学中穿插了自行制作的二维和三维动画演示及视频,有助于学习者对本课程知识点和难点的理解和应用。

二、使用说明及学生必须遵守的课程规则

1、开课时间及学习方法:本课程与江苏科技大学本科生机械制造基础课程同步,在每年春季、秋季学期滚动开课,8周授课+1周考试,每周学习4小时,每章的“单元作业”“单元测试”,帮助复习每章基础知识。

2、教学内容与安排:第一章为机械制造概论,第二章为 金属切削过程与控制,第三章为金属切削机床,第四章为机械加工方法,第五章为机床夹具,第六章为机械加工质量分析与控制,第七章为工艺规程设计,每章有单元作业与单元测试,专题讨论等拓展知识。

3、学习过程与考核规则:重视学习过程评价,需按时完成单元测试,单元作业,积极参与课题互动,遇到问题可以在“综合交流区”“教师答疑区”提问,教学团队会及时反馈。如果错过了单元测试与单元作业时间,不能补做,同学需留心不要错过单元作业与单元测试。

4、第16周为期末考试周,教学团队会在学习公告中提前提醒考试时间,在规定时间内完成。如果错过期末考试,则需要参加下一轮学习,成绩合格后才能获得证书,具体详见考核方法。

1.1 机械制造及其生命周期

1.2 机械产品的开发与构成

1.3 制造过程与生产组织

本章知识点小结

金属切削过程与控制

2.1 切削加工的基础知识

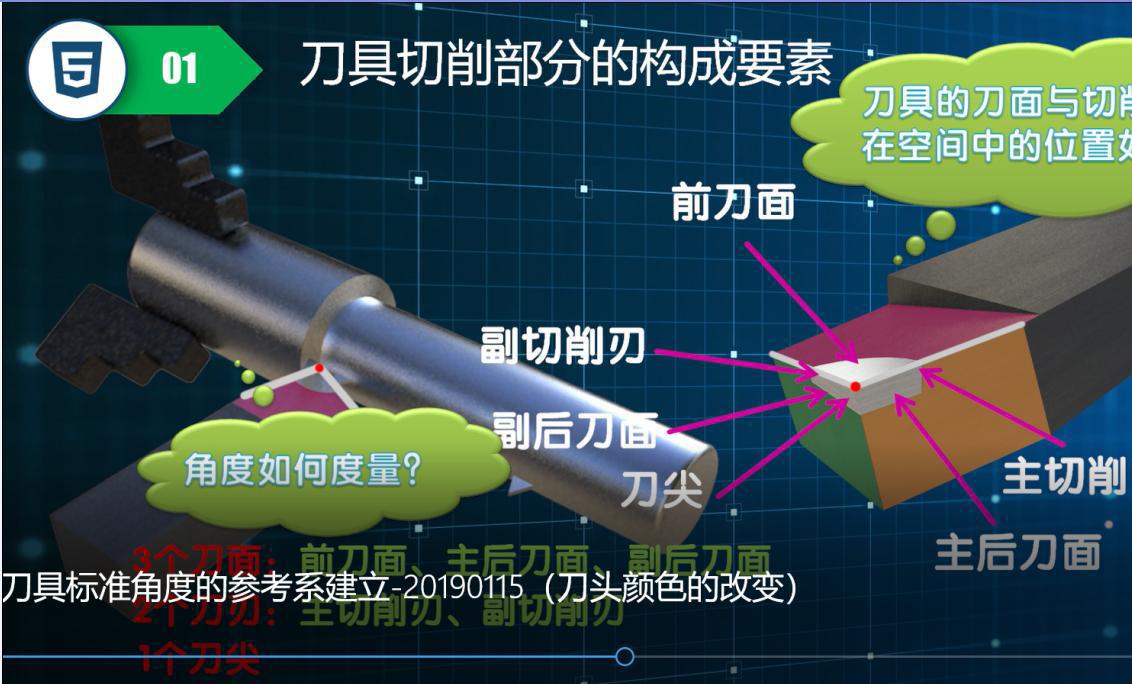

2.2 刀具的几何参数

2.3 刀具材料

2.4 切屑的形成及变形区的划分

2.5 积屑瘤的成因及切屑类型

2.6 切削力与切削热

2.7 刀具的磨损、破损及使用寿命

2.8 工件材料的切削加工性和磨削加工

2.9 金属切削条件的合理选择

本章知识点小结

金属切削机床

3.1 机床的分类与命名

3.2 机床的基本结构

3.3 机床的传动

3.4 CA6140卧式车床的传动系统简介

3.5 组合机床

3.6 数控机床

本章知识点小结

机械加工方法

4.1 车削加工

4.2 钻削加工

4.3 镗削加工

4.4 刨削、插削、拉削加工

4.5 铣削加工

4.6 磨削加工

4.7 光整加工

4.8 特种加工

4.9 零件加工方法的选择

特种加工实例

平面、螺纹、齿面的加工

本章知识点小结

机床夹具

5.1 机床夹具概述

5.2 六点定位原理

5.3 六点定位原理及应用

5.4 常见的定位方法与定位元件

5.5 组合定位

5.6 组合定位工程案例讲解

5.9 夹紧装置介绍

5.8 外圆定位误差分析与计算实例讲解

5.7 内孔定位误差分析与计算实例讲解

本章知识点小结

机械加工质量分析与控制

6.1 机械加工精度概念

6.2 影响加工精度的因素——机床误差

6.3 影响加工精度的因素——工艺系统受力变形

6.4 影响加工精度的因素——工艺系统受热变形

6.5 加工误差综合分析

6.6 加工误差实例讲解

本章知识小结

工艺规程设计

7.1 机械加工工艺过程的组成

7.2 粗基准的选择原则

7.3 精基准的选择原则

7.4 工艺路线的拟定

7.5 工艺尺寸链的原理与计算